Společnost TPK-Kunststofftechnik GmbH v Nörten-Hardenbergu u Göttingenu se specializuje na výrobu sofistikovaných plastových výrobků a vstřikovacích forem. Rodinný podnik, který byl založen v roce 1997 a který vedou Werner Ternka a jeho synové Heiko a Mario a který zaměstnává přibližně 30 lidí, pokrývá celý procesní řetězec: od poradenství, přes návrh, výrobu nástrojů a prototypů až po sériové vstřikování a montáž.

Mezi zákazníky společnosti patří především společnosti z oblasti lékařské, laboratorní a automobilové techniky, které jsou známé svými velmi vysokými nároky na kvalitu. Požadavky se v posledních letech ještě zvýšily, zdůrazňuje Mario Ternka, odpovědný za vývoj výrobků, design a konstrukci forem: "Výkresová data, která dnes dostáváme od našich zákazníků, obsahují mnoho rozměrů a tolerancí, které nelze změřit běžnými ručními měřicími přístroji a jednoduššími měřicími zařízeními, například tolerance tvaru a polohy, tj. pravoúhlost, rovnoběžnost a rovinnost, a také tolerance volných tvarů. Abychom tato kritéria správně změřili, potřebujeme na jedné straně vhodný hardware, ale na druhé straně také velké množství odborných znalostí, které naměřené hodnoty převedou do jazyka výroby forem. Proto nemůžeme měření přenechat poskytovateli metrologických služeb."

Společnost TPK splňuje zvýšené požadavky na kvalitu díky nejmodernější měřicí technice

Společnost TPK se proto rozhodla investovat do odpovídajícího měřicího vybavení. Na základě 60bodového specifikačního listu vyhodnotil tým specialistů TPK nabídky známých výrobců měřicí techniky – a rozhodl se pro nákup 3D multisenzorového souřadnicového měřicího stroje ScopeCheck® FB od společnosti Werth Messtechnik z Giessenu.

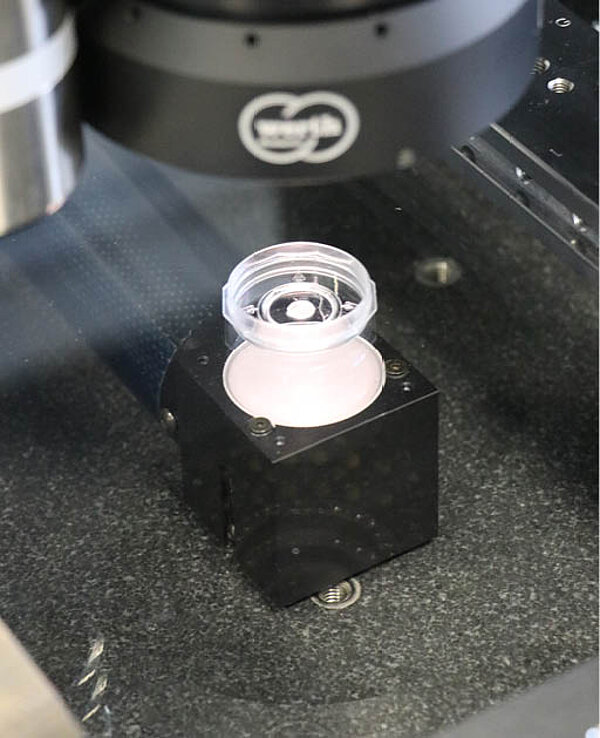

Jeho konstrukce s pevným můstkem na žulovém podstavci a robustní mechanická přesná vodítka zajišťují maximální přesnost i při použití v blízkosti výroby. Součástí zařízení je snímač pro zpracování obrazu s funkcí Werth Zoom a doplňkovou vícekroužkovou osvětlovací jednotkou pro rychlou a spolehlivou detekci hran a také skenovací sonda SP25; navíc se používá rastrové skenování, které z jednotlivých snímků pořízených během pohybu snímače vytváří celkové snímky s vysokým rozlišením, které lze následně pohodlně měřit. Pro rychlé optické měření povrchu investovala společnost TPK také do senzoru vzdálenosti Werth CFP, který využívá chromatickou aberaci speciálních čoček pro mimořádně přesné a do značné míry na povrchu nezávislé měření.

Mario Ternka je nadšený ze sondy Werth ScopeCheck® FB: "Nikdy předtím bychom si nepomysleli, že přesnost a rychlost optických senzorů je možná."

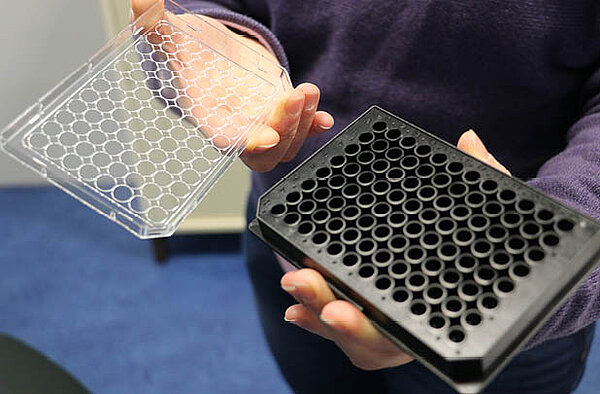

Jak ale k tomuto rozhodnutí došlo? "Kombinace optických a hmatových možností měření byla na prvním místě našeho seznamu požadavků," vysvětluje Mario Ternka. "A optický senzor vzdálenosti musel poskytovat spolehlivé výsledky měření pro vysoce lesklé, průhledné, černé nebo bílé díly."

Na Ternku a jeho kolegy udělala technologie optického senzoru Werth ScopeCheck® FB obzvlášť velký dojem: "Předtím by nás nenapadlo, že je možná taková přesnost a rychlost. To byl konečný rozhodující faktor ve prospěch ScopeCheck®." Vyzdvihuje také jeho přístupnost a uživatelskou přívětivost: "Přístroj lze naprogramovat – snadno a rychle již po malém zaškolení –. V případě, že se přístroj nachází na trhu, je možné jej snadno a rychle používat. Měření a vyhodnocování pak probíhá zcela automaticky."

Werth ScopeCheck® je důležitým prvkem v řetězci procesů TPK

Vstřikování je primární tvářecí proces, při kterém je mnohem obtížnější dodržet kritéria kvality, jako jsou tolerance tvaru a polohy atd. než při obrábění. Vyžaduje velké množství výrobních zkušeností a procesní řetězec, který společnost TPK v posledních letech vyvinula a průběžně optimalizuje.

Procesní řetězec začíná 3D modelem CAD. Na jeho základě konstruktéři vytvoří počáteční virtuální formu a simulaci vstřikování. Výsledky analýzy slouží na jedné straně k optimalizaci výrobku a na druhé straně ke zlepšení vstřikovacího nástroje. Tímto způsobem se plastikáři snaží čelit obtížím při vstřikování –, zejména deformacím způsobeným podélným a příčným smršťováním –.

"Při návrhu vstřikovací formy musíme brát v úvahu cesty proudění plastu, zajistit regulaci teploty a chladicí kanály a naplánovat vyjmutí a odstranění dílu," vysvětluje Mario Ternka. Opakovaná simulace poskytuje informace o vhodném systému horkých kanálů, optimálním místě vstřikování, poloze chladicích kanálů, přídavcích, korunce a mnoha dalších věcech. Teprve když si jsou specialisté na vstřikování jisti, že konstrukce formy obecně vyhovuje, vyrobí ocelovou formu. Ve společnosti TPK se tak děje především na moderních obráběcích strojích, např. pětiosým frézováním a erodováním.

V jednoduchých případech se rozměrová přesnost složitých vstřikovacích forem měří přímo na obráběcím stroji. Obtížná měření, jako je poloha obrysu vůči vnějším hranám a poloha vybrání v kapse nebo soustružených jader, mohou výrobci forem provádět pomocí zařízení Werth ScopeCheck® FB a kombinace optického a hmatového senzoru.

Jakmile je forma připravena, je vzorkována na jednom z 15 vstřikovacích strojů s uzavíracími silami až 2200 kN a dále optimalizována v oddělení výroby nástrojů, dokud není vstřikování a odformování stabilní. Konstruktér TPK poté vytvoří na vstřikovaném vzorovém dílu program měření na přístroji ScopeCheck®, který zaznamená všechna rozhodující kritéria. Na základě výsledků se rozhoduje o dalších změnách formy. Mario Ternka zdůrazňuje: "V této fázi obvykle hovoříme o korekcích v rozsahu několika desetin až setin milimetru, které jsou nutné pro dodržení velmi přísných tolerancí. Bez přesnosti našeho multisenzorového zařízení bychom takové hodnoty nebyli schopni zaznamenat, nebo jen s velkými náklady."